गैसोलीन और डीजल इंजनों की ईंधन प्रणाली

सामग्री

पावर सिस्टम पावर प्लांट का मुख्य कार्य प्रदान करता है - ईंधन टैंक से आंतरिक दहन इंजन (आईसीई) तक ऊर्जा की डिलीवरी जो इसे यांत्रिक आंदोलन में परिवर्तित करती है। इसे विकसित करना महत्वपूर्ण है ताकि इंजन को हमेशा सही मात्रा में गैसोलीन या डीजल ईंधन प्राप्त हो, न तो अधिक और न ही कम, संचालन के सभी सबसे विविध तरीकों में। और यदि संभव हो तो, काम की सटीकता खोए बिना अपने मापदंडों को यथासंभव लंबे समय तक बचाएं।

ईंधन प्रणाली का उद्देश्य और संचालन

बढ़े हुए आधार पर, प्रणाली के कार्यों को परिवहन और खुराक में विभाजित किया जाता है। पहले के लिए उपकरण में शामिल हैं:

- एक ईंधन टैंक जहां गैसोलीन या डीजल ईंधन की आपूर्ति की जाती है;

- विभिन्न आउटलेट दबावों के साथ बूस्टर पंप;

- टैंकों के साथ या बिना मोटे और बारीक सफाई के लिए निस्पंदन प्रणाली;

- उपयुक्त फिटिंग के साथ लचीली और कठोर होसेस और पाइपलाइनों से ईंधन लाइनें;

- दुर्घटनाओं के मामले में वेंटिलेशन, वाष्प वसूली और सुरक्षा के लिए अतिरिक्त उपकरण।

ईंधन की आवश्यक मात्रा की खुराक जटिलता के विभिन्न स्तरों की प्रणालियों द्वारा की जाती है, इनमें शामिल हैं:

- अप्रचलित इंजनों में कार्बोरेटर;

- सेंसर और एक्चुएटर्स की एक प्रणाली के साथ इंजन नियंत्रण इकाइयाँ;

- फ्युल इंजेक्टर्स;

- खुराक कार्यों के साथ उच्च दबाव पंप;

- यांत्रिक और हाइड्रोलिक नियंत्रण।

ईंधन की आपूर्ति इंजन को हवा प्रदान करने के साथ निकटता से संबंधित है, लेकिन फिर भी ये अलग-अलग प्रणालियां हैं, इसलिए उनके बीच का संबंध केवल इलेक्ट्रॉनिक नियंत्रकों और इनटेक मैनिफोल्ड के माध्यम से किया जाता है।

गैसोलीन की आपूर्ति का संगठन

दो प्रणालियां मौलिक रूप से भिन्न हैं जो काम करने वाले मिश्रण की सही संरचना के लिए जिम्मेदार हैं - कार्बोरेटर, जहां गैसोलीन की आपूर्ति की दर पिस्टन द्वारा चूसे गए वायु प्रवाह की गति और दबाव में इंजेक्शन द्वारा निर्धारित की जाती है, जहां सिस्टम केवल मॉनिटर करता है वायु प्रवाह और इंजन मोड, अपने आप ईंधन की खुराक।

कैब्युरटर

कार्बोरेटर की मदद से गैसोलीन की आपूर्ति पहले से ही पुरानी है, क्योंकि इसके साथ पर्यावरण मानकों का पालन करना असंभव है। यहां तक कि कार्बोरेटर में इलेक्ट्रॉनिक या वैक्यूम सिस्टम के इस्तेमाल से भी कोई फायदा नहीं हुआ। अब इन उपकरणों का उपयोग नहीं किया जाता है।

कार्बोरेटर के संचालन का सिद्धांत इसके डिफ्यूज़र के माध्यम से एक वायु प्रवाह को इनटेक मैनिफोल्ड के लिए निर्देशित करना था। डिफ्यूज़र के विशेष रूप से संकुचित होने से वायुमंडलीय दबाव के सापेक्ष एयर जेट में दबाव में कमी आई। परिणामी गिरावट के कारण, स्प्रेयरों से गैसोलीन की आपूर्ति की गई। इसकी मात्रा ईंधन और वायु जेट के संयोजन द्वारा निर्धारित संरचना में ईंधन पायस के निर्माण से सीमित थी।

प्रवाह दर के आधार पर दबाव में छोटे बदलावों द्वारा कार्बोरेटर को नियंत्रित किया गया था, फ्लोट कक्ष में केवल ईंधन स्तर स्थिर था, जिसे इनलेट शट-ऑफ वाल्व को पंप और बंद करके बनाए रखा गया था। कार्बोरेटर में कई प्रणालियाँ थीं, जिनमें से प्रत्येक स्टार्ट-अप से लेकर रेटेड पावर तक, अपने स्वयं के इंजन मोड के लिए जिम्मेदार थी। यह सब काम कर गया, लेकिन खुराक की गुणवत्ता अंततः असंतोषजनक हो गई। मिश्रण को ठीक से समायोजित करना असंभव था, जो उभरते हुए निकास गैस उत्प्रेरक कन्वर्टर्स के लिए आवश्यक था।

ईंधन इंजेक्शन

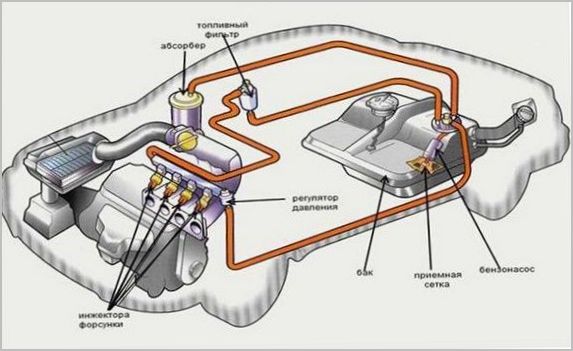

फिक्स्ड प्रेशर इंजेक्शन के मूलभूत फायदे हैं। यह एक एकीकृत या दूरस्थ नियामक के साथ टैंक में स्थापित एक इलेक्ट्रिक पंप द्वारा बनाया गया है और इसे आवश्यक सटीकता के साथ बनाए रखा जाता है। इसका मान कई वायुमंडलों के क्रम का है।

इंजेक्टर द्वारा इंजन को गैसोलीन की आपूर्ति की जाती है, जो कि परमाणु के साथ सोलनॉइड वाल्व होते हैं। जब वे इलेक्ट्रॉनिक इंजन नियंत्रण प्रणाली (ईसीएम) से एक संकेत प्राप्त करते हैं तो वे खुलते हैं, और एक परिकलित समय के बाद वे बंद हो जाते हैं, ठीक उतना ही ईंधन छोड़ते हैं जितना एक इंजन चक्र के लिए आवश्यक होता है।

प्रारंभ में, कार्बोरेटर के स्थान पर स्थित एकल नोजल का उपयोग किया गया था। ऐसी प्रणाली को केंद्रीय या एकल इंजेक्शन कहा जाता था। सभी कमियों को समाप्त नहीं किया गया है, इसलिए अधिक आधुनिक संरचनाओं में प्रत्येक सिलेंडर के लिए अलग नलिका होती है।

वितरित और प्रत्यक्ष (प्रत्यक्ष) इंजेक्शन सिस्टम को नोजल के स्थान के अनुसार विभाजित किया जाता है। पहले मामले में, इंजेक्टर वाल्व के करीब इंटेक मैनिफोल्ड को ईंधन की आपूर्ति करते हैं। इस क्षेत्र में तापमान में वृद्धि होती है। और दहन कक्ष के लिए एक छोटा रास्ता गैसोलीन को संघनित करने की अनुमति नहीं देता है, जो एकल इंजेक्शन के साथ एक समस्या थी। इसके अलावा, प्रवाह को चरणबद्ध करना संभव हो गया, जिस समय किसी विशेष सिलेंडर का सेवन वाल्व खुलता है, उस समय गैसोलीन को सख्ती से जारी किया जाता है।

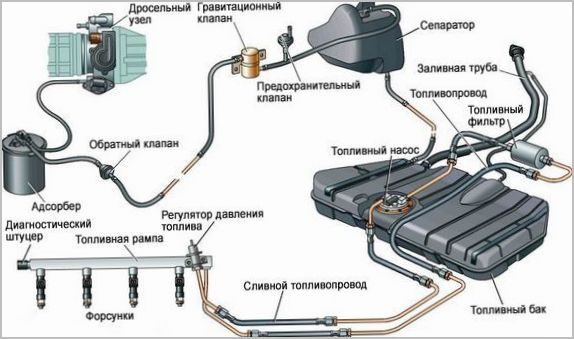

प्रत्यक्ष इंजेक्शन प्रणाली और भी अधिक कुशलता से काम करती है। जब नोजल सिर में स्थित होते हैं और सीधे दहन कक्ष में पेश किए जाते हैं, तो एक या दो चक्रों, स्तरित प्रज्वलन और मिश्रण के जटिल घुमाव में कई इंजेक्शन के सबसे आधुनिक तरीकों का उपयोग करना संभव है। यह दक्षता में सुधार करता है, लेकिन विश्वसनीयता की समस्याएं पैदा करता है जिससे भागों और विधानसभाओं की उच्च लागत होती है। विशेष रूप से, हमें एक उच्च दबाव पंप (उच्च दबाव ईंधन पंप), विशेष नलिका की आवश्यकता होती है और यह सुनिश्चित करना कि रीसर्क्युलेशन सिस्टम द्वारा सेवन पथ को दूषित पदार्थों से साफ किया जाता है, क्योंकि अब गैसोलीन की आपूर्ति नहीं की जाती है।

डीजल इंजन के लिए ईंधन उपकरण

संपीड़न प्रज्वलन के साथ संचालन एचएफओ की अपनी बारीकियां हैं जो ठीक परमाणुकरण और उच्च डीजल संपीड़न की कठिनाइयों से जुड़ी हैं। इसलिए, गैसोलीन इंजन के साथ ईंधन उपकरण बहुत कम हैं।

अलग इंजेक्शन पंप और यूनिट इंजेक्टर

अत्यधिक संपीड़ित गर्म हवा में उच्च गुणवत्ता वाले इंजेक्शन के लिए आवश्यक उच्च दबाव उच्च दबाव वाले ईंधन पंपों द्वारा बनाया जाता है। शास्त्रीय योजना के अनुसार, इसके सवारों को, यानी न्यूनतम निकासी के साथ पिस्टन जोड़े, पूरी तरह से सफाई के बाद बूस्टर पंप द्वारा ईंधन की आपूर्ति की जाती है। सवार एक कैंषफ़्ट के माध्यम से इंजन द्वारा संचालित होते हैं। पेडल से जुड़े गियर रैक के माध्यम से प्लंजर को घुमाकर एक ही पंप खुराक करता है, और इंजेक्शन का क्षण गैस वितरण शाफ्ट के साथ सिंक्रनाइज़ेशन और अतिरिक्त स्वचालित नियामकों की उपस्थिति के कारण निर्धारित होता है।

प्रत्येक प्लंजर जोड़ी एक उच्च दबाव वाली ईंधन लाइन से इंजेक्टर से जुड़ी होती है, जो कि साधारण स्प्रिंग-लोडेड वाल्व होते हैं जो दहन कक्षों में ले जाते हैं। डिज़ाइन को सरल बनाने के लिए, कभी-कभी तथाकथित पंप-इंजेक्टर का उपयोग किया जाता है, जो कैंषफ़्ट कैम से पावर ड्राइव के कारण उच्च दबाव वाले ईंधन पंप और स्प्रेयर के कार्यों को मिलाते हैं। उनके अपने प्लंजर और वाल्व हैं।

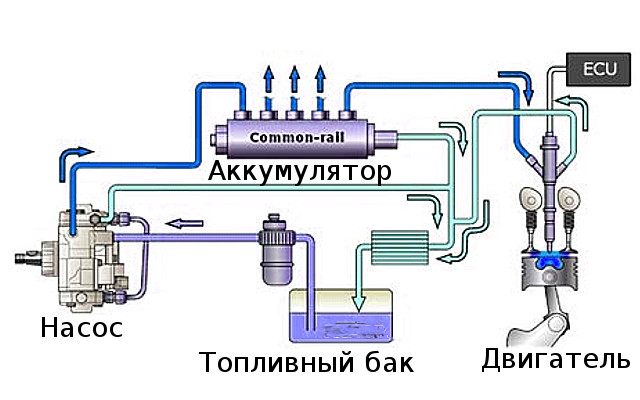

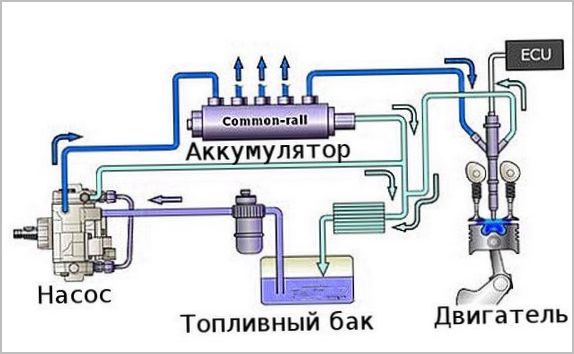

मुख्य इंजेक्शन प्रकार आम रेल

एक सामान्य उच्च दबाव रेखा से जुड़े नोजल के इलेक्ट्रॉनिक नियंत्रण का सिद्धांत अधिक परिपूर्ण हो गया है। उनमें से प्रत्येक में एक इलेक्ट्रो-हाइड्रोलिक या पीजोइलेक्ट्रिक वाल्व होता है जो इलेक्ट्रॉनिक यूनिट के आदेश पर खुलता और बंद होता है। इंजेक्शन पंप की भूमिका केवल रेल में आवश्यक दबाव बनाए रखने के लिए कम हो जाती है, जिसे इस सिद्धांत के साथ 2000 वायुमंडल या उससे अधिक तक लाया जा सकता है। इससे इंजन को अधिक सटीक रूप से नियंत्रित करना और इसे नए विषाक्तता मानकों में फिट करना संभव हो गया।

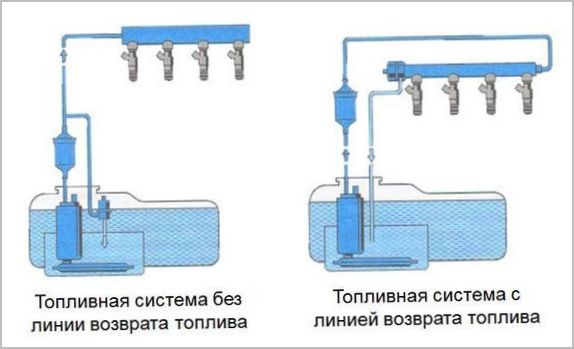

ईंधन वापसी लाइनों का आवेदन

इंजन डिब्बे में ईंधन की सीधी आपूर्ति के अलावा, कभी-कभी एक अलग रिटर्न लाइन के माध्यम से रिटर्न ड्रेन का भी उपयोग किया जाता है। सिस्टम में विभिन्न बिंदुओं पर दबाव के नियमन को सुविधाजनक बनाने से लेकर ईंधन के निरंतर संचलन के संगठन तक इसके विभिन्न उद्देश्य हैं। हाल ही में, टैंक में बैकफ्लो का उपयोग शायद ही कभी किया जाता है, आमतौर पर इसकी आवश्यकता केवल स्थानीय समस्याओं को हल करने के लिए होती है, उदाहरण के लिए, प्रत्यक्ष इंजेक्शन नलिका के हाइड्रोलिक्स को नियंत्रित करना।