डीजल इंजेक्शन प्रणाली. डिज़ाइन, फायदे और नुकसान

पेट्रोल इंजन के विपरीत, डीजल इंजन में शुरू से ही ईंधन इंजेक्शन होता था। केवल इंजेक्शन सिस्टम, फिटिंग और सिलेंडर को आपूर्ति किए गए ईंधन का दबाव बदल गया।

पेट्रोल इंजन के विपरीत, डीजल इंजन में शुरू से ही ईंधन इंजेक्शन होता था। केवल इंजेक्शन सिस्टम, फिटिंग और सिलेंडर को आपूर्ति किए गए ईंधन का दबाव बदल गया।

डीजल इंजन का कार्य सिद्धांत, जिसे आमतौर पर डीजल इंजन के रूप में जाना जाता है, गैसोलीन इंजन से पूरी तरह से अलग है। ईंधन ट्रकों में, ईंधन-वायु मिश्रण पिस्टन के ऊपर दहन कक्ष में प्रवेश करता है। संपीड़न के बाद, स्पार्क प्लग के इलेक्ट्रोड पर विद्युत स्पार्क के टूटने के कारण मिश्रण प्रज्वलित होता है। यही कारण है कि गैसोलीन इंजन को स्पार्क इग्निशन (एसआई) इंजन भी कहा जाता है।

डीजल इंजन का कार्य सिद्धांत, जिसे आमतौर पर डीजल इंजन के रूप में जाना जाता है, गैसोलीन इंजन से पूरी तरह से अलग है। ईंधन ट्रकों में, ईंधन-वायु मिश्रण पिस्टन के ऊपर दहन कक्ष में प्रवेश करता है। संपीड़न के बाद, स्पार्क प्लग के इलेक्ट्रोड पर विद्युत स्पार्क के टूटने के कारण मिश्रण प्रज्वलित होता है। यही कारण है कि गैसोलीन इंजन को स्पार्क इग्निशन (एसआई) इंजन भी कहा जाता है।

डीजल इंजनों में, दहन कक्ष में पिस्टन केवल हवा को संपीड़ित करता है, जो भारी दबाव (कम से कम 40 बार - इसलिए "उच्च दबाव" नाम) के प्रभाव में 600-800 डिग्री सेल्सियस के तापमान तक गर्म होता है। ऐसी गर्म हवा में ईंधन के इंजेक्शन के परिणामस्वरूप दहन कक्ष में ईंधन का तत्काल स्व-ज्वलन होता है। इस कारण से, डीजल पावरट्रेन को कम्प्रेशन इग्निशन (CI) इंजन भी कहा जाता है। शुरुआत से, उन्हें दहन कक्ष में ईंधन इंजेक्ट करके आपूर्ति की गई थी, न कि इनटेक मैनिफोल्ड में, जो केवल इंजन को हवा की आपूर्ति करता है। इस पर निर्भर करते हुए कि दहन कक्ष विभाजित था या नहीं, डीजल इंजनों को अप्रत्यक्ष या प्रत्यक्ष इंजेक्शन वाली बिजली इकाइयों में विभाजित किया गया था।

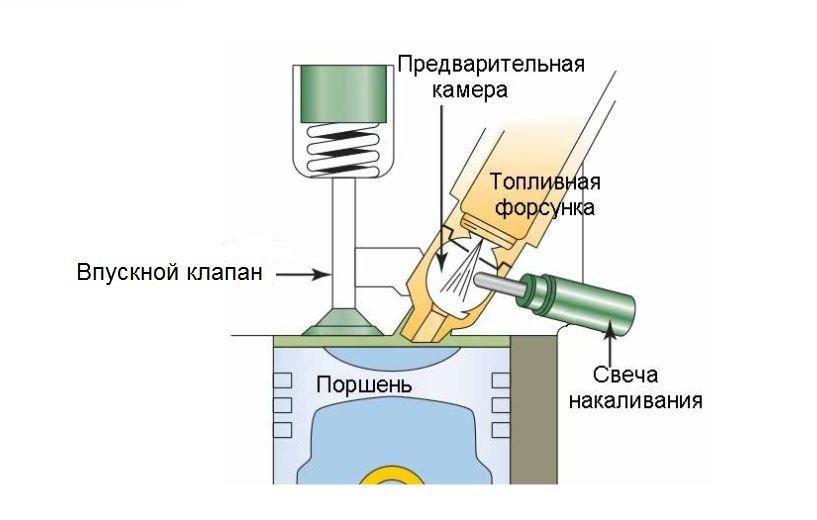

अप्रत्यक्ष इंजेक्शन

अप्रत्यक्ष इंजेक्शन

हालाँकि डीज़ल की शुरुआत प्रत्यक्ष इंजेक्शन प्रणाली के साथ हुई थी, लेकिन लंबे समय तक इसका उपयोग नहीं किया गया। इस समाधान ने बहुत सारी समस्याएं पैदा कीं और ऑटोमोटिव उद्योग में इसे 1909 में पेटेंट किए गए अप्रत्यक्ष इंजेक्शन द्वारा प्रतिस्थापित कर दिया गया। प्रत्यक्ष इंजेक्शन बड़े स्थिर और समुद्री इंजनों के साथ-साथ कुछ ट्रकों में भी रहा। यात्री कार डिजाइनरों ने सुचारू संचालन और कम शोर वाले अप्रत्यक्ष-इंजेक्शन डीजल का समर्थन किया।

डीजल इंजनों में "अप्रत्यक्ष" शब्द का अर्थ गैसोलीन इंजनों की तुलना में पूरी तरह से अलग है, जहां अप्रत्यक्ष इंजेक्शन एक वायु-ईंधन मिश्रण का सेवन कई गुना है। अप्रत्यक्ष इंजेक्शन डीजल इंजनों में, जैसा कि प्रत्यक्ष इंजेक्शन डिजाइनों में होता है, इंजेक्टर द्वारा परमाणुकृत ईंधन भी दहन कक्ष में प्रवेश करता है। यह सिर्फ इतना है कि इसे दो भागों में विभाजित किया गया है - एक सहायक भाग, जिसमें ईंधन डाला जाता है, और मुख्य भाग, अर्थात्। पिस्टन के ठीक ऊपर का स्थान जिसमें ईंधन दहन की मुख्य प्रक्रिया होती है। कक्ष एक चैनल या चैनलों द्वारा परस्पर जुड़े हुए हैं। रूप और कार्य के संदर्भ में, कक्षों को प्रारंभिक, भंवर और वायु जलाशयों में विभाजित किया गया है।

उत्तरार्द्ध का उपयोग नहीं किया जा सकता, क्योंकि उनका उत्पादन व्यावहारिक रूप से बंद हो गया है। प्रीचैम्बर और ज़ुल्फ़ कक्षों के मामले में, नोजल सहायक कक्ष के बगल में स्थापित किया जाता है और इसमें ईंधन इंजेक्ट करता है। वहां, प्रज्वलन होता है, फिर आंशिक रूप से जला हुआ ईंधन मुख्य कक्ष में प्रवेश करता है और वहां जल जाता है। प्रीचैम्बर या स्विर्ल चैंबर वाले डीजल सुचारू रूप से चलते हैं और उनमें हल्के क्रैंक सिस्टम हो सकते हैं। वे ईंधन की गुणवत्ता के प्रति संवेदनशील नहीं हैं और उनमें साधारण डिज़ाइन के नोजल हो सकते हैं। हालाँकि, वे प्रत्यक्ष इंजेक्शन डीजल की तुलना में कम कुशल हैं, अधिक ईंधन की खपत करते हैं, और ठंडे इंजन को शुरू करने में परेशानी होती है। आज, यात्री कारों में अप्रत्यक्ष इंजेक्शन डीजल इंजन अतीत की बात हो गए हैं और अब इनका उत्पादन नहीं किया जाता है। वे आज बाजार में आधुनिक कारों में बहुत कम पाए जाते हैं। वे केवल भारतीय हिंदुस्तान और टाटा, रूसी उज़, ब्राज़ील में बेची जाने वाली पुरानी पीढ़ी की मित्सुबिशी पजेरो, या अर्जेंटीना में पेश की जाने वाली वोक्सवैगन पोलो जैसे डिज़ाइनों में पाए जा सकते हैं। इनका उपयोग आफ्टरमार्केट वाहनों में बहुत अधिक मात्रा में किया जाता है।

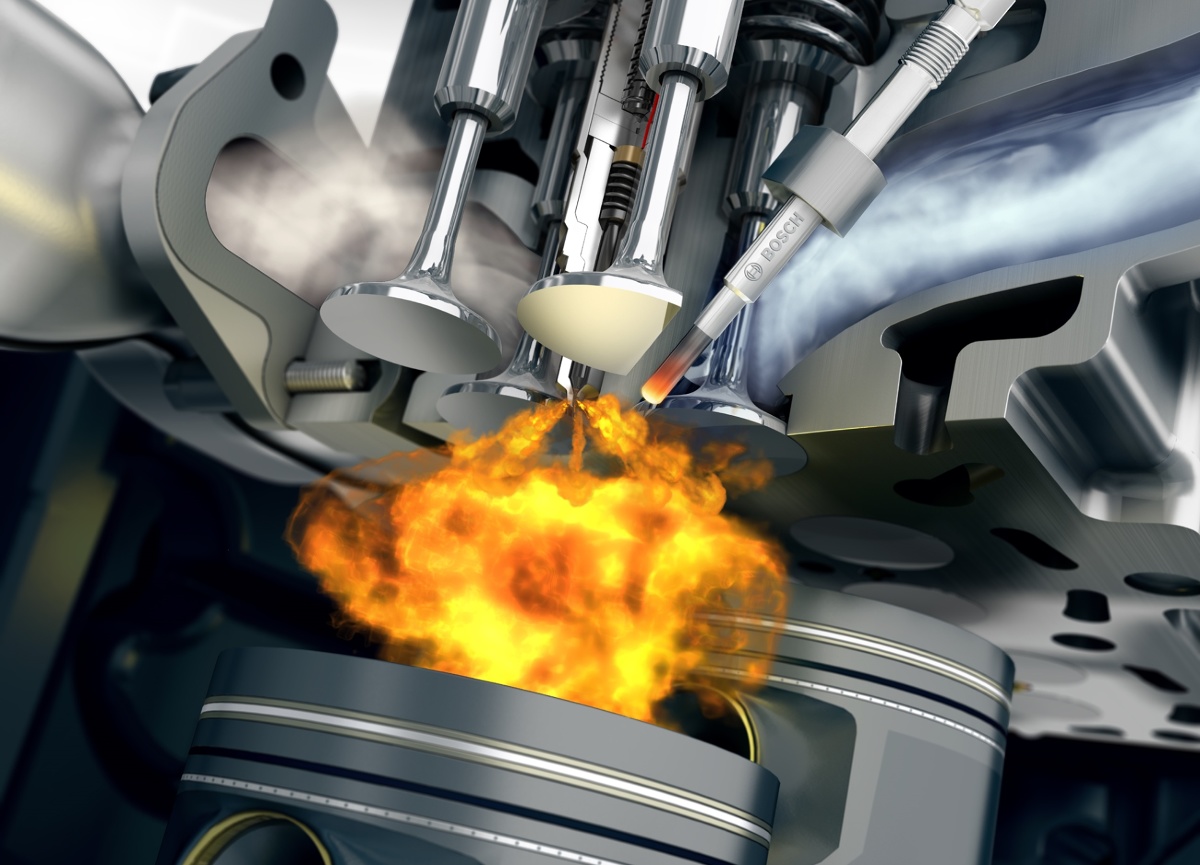

प्रत्यक्ष अंतः क्षेपण

प्रत्यक्ष अंतः क्षेपण

यह सब उसके साथ शुरू हुआ। हालाँकि, प्रत्यक्ष इंजेक्शन के लाभों का प्रारंभ में दोहन नहीं किया गया था। ईंधन के उचित घुमाव का महत्व ज्ञात नहीं था और इसका दहन इष्टतम नहीं था। ईंधन की गांठें बन गईं, जिसने कालिख के निर्माण में योगदान दिया। पिस्टन पर प्रक्रियाएँ बहुत तेज़ हो गईं, इंजनों ने कड़ी मेहनत की, जिससे क्रैंकशाफ्ट बियरिंग जल्दी से नष्ट हो गई। इस कारण से, अप्रत्यक्ष इंजेक्शन को प्राथमिकता देते हुए प्रत्यक्ष इंजेक्शन को छोड़ दिया गया।

जड़ों की ओर वापसी, लेकिन आधुनिक संस्करण में, 1987 में ही हुई, जब फिएट क्रोमा 1.9 टीडी ने बड़े पैमाने पर उत्पादन में प्रवेश किया। प्रत्यक्ष ईंधन इंजेक्शन के लिए कुशल इंजेक्शन उपकरण, उच्च इंजेक्शन दबाव, अच्छी गुणवत्ता वाला ईंधन और बहुत मजबूत (और इसलिए भारी) क्रैंकसेट की आवश्यकता होती है। हालाँकि, यह ठंडे इंजन की उच्च दक्षता और आसान शुरुआत प्रदान करता है। प्रत्यक्ष इंजेक्शन वाले डीजल इंजनों के लिए आधुनिक समाधान मुख्य रूप से पूरी तरह से सपाट सिर और उचित आकार के कक्षों (गुहाओं) वाले पिस्टन पर आधारित हैं। कक्ष ईंधन की सही अशांति के लिए जिम्मेदार हैं। यात्री कार डीजल इंजनों में आज प्रत्यक्ष इंजेक्शन का व्यापक रूप से उपयोग किया जाता है।

डायरेक्ट इंजेक्शन - पंप इंजेक्टर

डायरेक्ट इंजेक्शन - पंप इंजेक्टर

पारंपरिक डीजल इंजनों में, ईंधन की आपूर्ति के लिए विभिन्न प्रकार के पंप जिम्मेदार होते हैं। शुरुआती समय में, ईंधन इंजेक्शन संपीड़ित हवा के साथ किया जाता था; 20 के दशक में, यह पुन: डिज़ाइन किए गए तेल पंपों के साथ किया गया था। 300 के दशक में, डीजल इंजनों के लिए डिज़ाइन किए गए विशेष पंप पहले से ही व्यापक रूप से उपयोग किए जाने लगे थे। प्रारंभ में, यह सीरियल पंपों पर आधारित था जो कम दबाव (60 बार तक) बनाते हैं। ऐसा 1000 के दशक तक नहीं हुआ था कि अक्षीय वितरक (80 बार से अधिक) के साथ अधिक कुशल पंप दिखाई दिए। सत्तर के दशक के मध्य में उन्हें यांत्रिक इंजेक्शन नियंत्रण प्राप्त हुआ, और अस्सी के दशक के मध्य में उन्हें इलेक्ट्रॉनिक नियंत्रण प्राप्त हुआ (बीएमडब्ल्यू 524टीडी, 1986)।

30 के दशक में पहले से ही ट्रकों में उपयोग किए जाने वाले पंप-इंजेक्टर ईंधन इंजेक्शन का थोड़ा अलग तरीका था, वोक्सवैगन चिंता द्वारा यात्री कारों में इनका व्यापक रूप से उपयोग किया गया था, 1998 में पहली बार (Passat B5 1.9 TDI)। संक्षेप में, एक पंप इंजेक्टर एक इंजेक्टर होता है जिसका अपना पंप होता है, जो एक कैंषफ़्ट द्वारा संचालित होता है। इस प्रकार, दबाव डालने और सिलेंडर में इंजेक्ट करने की पूरी प्रक्रिया सिलेंडर हेड तक ही सीमित है। सिस्टम बहुत कॉम्पैक्ट है, पंप को इंजेक्टरों से जोड़ने वाली कोई ईंधन लाइनें नहीं हैं। इसलिए, कोई नोजल स्पंदन नहीं है, जिससे ईंधन की खुराक और रिसाव को नियंत्रित करना मुश्किल हो जाता है। चूंकि यूनिट इंजेक्टर कक्ष में ईंधन आंशिक रूप से वाष्पीकृत हो जाता है, इसलिए इंजेक्शन का समय छोटा (आसान शुरुआत) हो सकता है। हालाँकि, सबसे महत्वपूर्ण, 2000-2200 बार का बहुत उच्च इंजेक्शन दबाव है। सिलेंडर में ईंधन की मात्रा हवा के साथ तेजी से मिश्रित होती है और बहुत कुशलता से जलती है।

सामान्य तौर पर, यूनिट इंजेक्टर वाले डीजल को उच्च दक्षता, कम ईंधन खपत, उच्च गति और उच्च शक्ति घनत्व प्राप्त करने की संभावना की विशेषता होती है। लेकिन एक यूनिट इंजेक्टर इंजन का निर्माण महंगा है, मुख्यतः सिलेंडर हेड की जटिलता के कारण। उनका काम कठिन और ज़ोरदार है. जब यूनिट इंजेक्टरों द्वारा संचालित किया जाता है, तो निकास विषाक्तता की भी समस्याएं होती हैं, जिसने बड़े पैमाने पर वीडब्ल्यू के इस समाधान को छोड़ने में योगदान दिया।

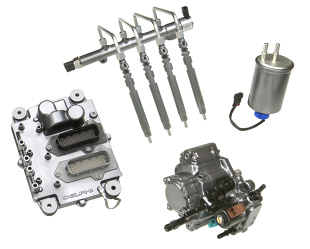

डायरेक्ट इंजेक्शन - कॉमन रेल

डायरेक्ट इंजेक्शन - कॉमन रेल

कॉमन रेल इंजेक्शन प्रणाली का सबसे महत्वपूर्ण तत्व "कॉमन रेल" है, एक प्रकार का टैंक, जिसे "दबावयुक्त ईंधन संचायक" के रूप में भी जाना जाता है, जिसमें एक पंप डीजल ईंधन पंप करता है। यह सीधे पंप से नहीं, बल्कि टैंक से नोजल में प्रवेश करता है, जबकि प्रत्येक सिलेंडर के लिए समान दबाव बनाए रखता है।

लाक्षणिक रूप से, हम कह सकते हैं कि प्रत्येक इंजेक्टर पंप से ईंधन के एक हिस्से की प्रतीक्षा नहीं करता है, लेकिन फिर भी इसमें बहुत अधिक दबाव पर ईंधन होता है। इंजेक्टरों को सक्रिय करने वाले विद्युत आवेग दहन कक्षों में ईंधन की आपूर्ति करने के लिए पर्याप्त हैं। ऐसी प्रणाली आपको बहु-चरण इंजेक्शन (यहां तक कि प्रति इंजेक्शन 8 चरण) बनाने की अनुमति देती है, जिससे दबाव में क्रमिक वृद्धि के साथ ईंधन का बहुत सटीक दहन होता है। बहुत अधिक इंजेक्शन दबाव (1800 बार) बहुत छोटे छिद्रों वाले इंजेक्टरों के उपयोग की अनुमति देता है जो लगभग धुंध के रूप में ईंधन वितरित करते हैं।

यह सब उच्च इंजन दक्षता, सुचारू संचालन और कम शोर स्तर (प्रत्यक्ष इंजेक्शन के बावजूद), अच्छी गतिशीलता और कम निकास उत्सर्जन से पूरित है। हालाँकि, आम रेल इंजनों को उच्चतम गुणवत्ता वाले ईंधन और सर्वोत्तम फिल्टर की आवश्यकता होती है। ईंधन में मौजूद संदूषक इंजेक्टर को नष्ट कर सकते हैं और क्षति पहुंचा सकते हैं जिसकी मरम्मत करना बेहद महंगा है।