इंजन का वाल्व तंत्र, उसका उपकरण और संचालन का सिद्धांत

सामग्री

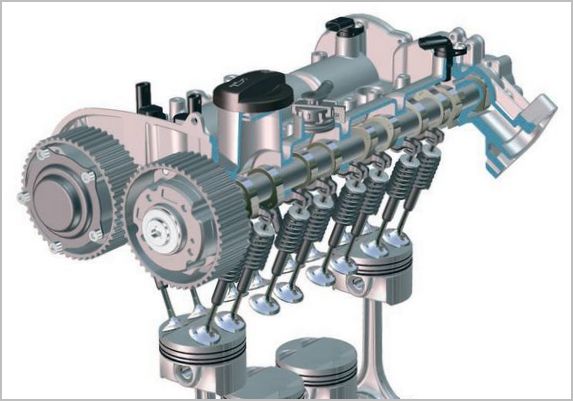

वाल्व तंत्र एक प्रत्यक्ष टाइमिंग एक्चुएटर है, जो इंजन सिलेंडरों को वायु-ईंधन मिश्रण की समय पर आपूर्ति और उसके बाद निकास गैसों की रिहाई सुनिश्चित करता है। सिस्टम के प्रमुख तत्व वाल्व हैं, जिन्हें अन्य बातों के अलावा, दहन कक्ष की जकड़न सुनिश्चित करनी चाहिए। वे भारी भार के अधीन हैं, इसलिए उनका काम विशेष आवश्यकताओं के अधीन है।

वाल्व तंत्र के मुख्य तत्व

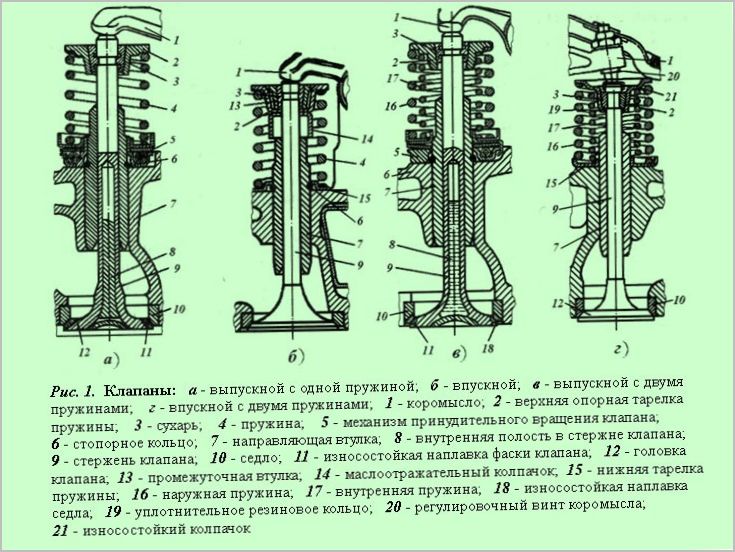

इंजन को ठीक से काम करने के लिए प्रति सिलेंडर कम से कम दो वाल्व, एक इनटेक और एक एग्जॉस्ट की आवश्यकता होती है। वाल्व में स्वयं एक स्टेम और एक प्लेट के रूप में एक सिर होता है। सीट वह जगह है जहां वाल्व हेड सिलेंडर हेड से मिलता है। इनटेक वाल्वों का हेड व्यास निकास वाल्वों की तुलना में बड़ा होता है। यह दहन कक्ष को वायु-ईंधन मिश्रण से बेहतर भरना सुनिश्चित करता है।

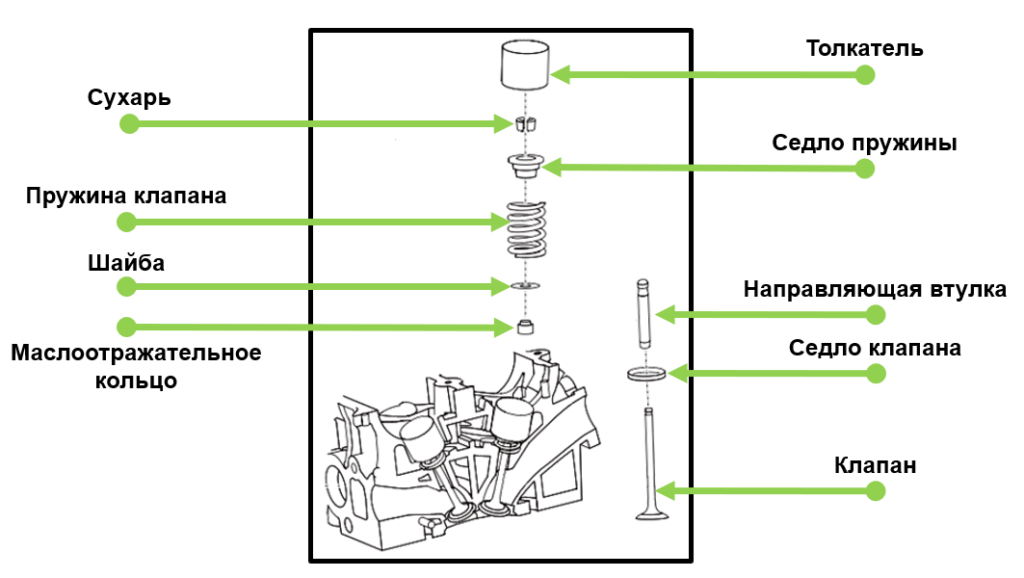

तंत्र के मुख्य तत्व:

- सेवन और निकास वाल्व - दहन कक्ष से वायु-ईंधन मिश्रण और निकास गैसों में प्रवेश करने के लिए डिज़ाइन किया गया;

- गाइड बुशिंग - वाल्वों की गति की सटीक दिशा सुनिश्चित करें;

- स्प्रिंग - वाल्व को उसकी मूल स्थिति में लौटाता है;

- वाल्व सीट - सिलेंडर सिर के साथ प्लेट के संपर्क का स्थान;

- पटाखे - वसंत के लिए एक समर्थन के रूप में काम करते हैं और पूरी संरचना को ठीक करते हैं);

- वाल्व स्टेम सील या ऑयल स्लिंगर रिंग - तेल को सिलेंडर में प्रवेश करने से रोकता है;

- पुशर - कैंषफ़्ट कैम से दबाव संचारित करता है।

कैंषफ़्ट पर लगे कैम वाल्वों पर दबाव डालते हैं, जो अपनी मूल स्थिति में लौटने के लिए स्प्रिंग-लोडेड होते हैं। स्प्रिंग को क्रैकर्स और स्प्रिंग प्लेट के साथ रॉड से जोड़ा जाता है। गुंजयमान कंपन को कम करने के लिए, रॉड पर एक नहीं, बल्कि बहुमुखी वाइंडिंग वाले दो स्प्रिंग लगाए जा सकते हैं।

गाइड स्लीव एक बेलनाकार टुकड़ा है। यह घर्षण को कम करता है और रॉड का सुचारू और सही संचालन सुनिश्चित करता है। ऑपरेशन के दौरान, ये हिस्से भी तनाव और तापमान के अधीन होते हैं। इसलिए, उनके निर्माण के लिए पहनने-प्रतिरोधी और गर्मी-प्रतिरोधी मिश्र धातुओं का उपयोग किया जाता है। भार में अंतर के कारण निकास और सेवन वाल्व की झाड़ियाँ थोड़ी भिन्न होती हैं।

वाल्व तंत्र कैसे काम करता है

वाल्व लगातार उच्च तापमान और दबाव के संपर्क में रहते हैं। इसके लिए इन भागों के डिज़ाइन और सामग्री पर विशेष ध्यान देने की आवश्यकता है। यह निकास समूह के लिए विशेष रूप से सच है, क्योंकि गर्म गैसें इसके माध्यम से बाहर निकलती हैं। गैसोलीन इंजन पर निकास वाल्व प्लेट को 800˚C - 900˚C तक और डीजल इंजन पर 500˚C - 700C तक गर्म किया जा सकता है। इनलेट वाल्व प्लेट पर भार कई गुना कम है, लेकिन 300˚С तक पहुंच जाता है, जो कि काफी अधिक है।

इसलिए, उनके उत्पादन में मिश्र धातु योजक के साथ गर्मी प्रतिरोधी धातु मिश्र धातुओं का उपयोग किया जाता है। इसके अलावा, निकास वाल्व में आमतौर पर सोडियम से भरा खोखला तना होता है। प्लेट के बेहतर थर्मोरेग्यूलेशन और कूलिंग के लिए यह आवश्यक है। रॉड के अंदर का सोडियम पिघलता है, बहता है, और प्लेट से कुछ गर्मी लेता है और इसे रॉड में स्थानांतरित करता है। इस तरह, हिस्से को ज़्यादा गर्म होने से बचाया जा सकता है।

ऑपरेशन के दौरान, काठी पर कार्बन जमा हो सकता है। ऐसा होने से रोकने के लिए, वाल्व को घुमाने के लिए डिज़ाइन का उपयोग किया जाता है। सीट एक उच्च शक्ति वाली स्टील मिश्र धातु की अंगूठी है जिसे सीधे संपर्क के लिए सिलेंडर हेड में दबाया जाता है।

इसके अलावा, तंत्र के सही संचालन के लिए, विनियमित थर्मल गैप का निरीक्षण करना आवश्यक है। उच्च तापमान के कारण हिस्से फैल जाते हैं, जिससे वाल्व में खराबी आ सकती है। कैंषफ़्ट कैम और पुशर के बीच के अंतर को एक निश्चित मोटाई के विशेष धातु वाशर या स्वयं पुशर (ग्लास) का चयन करके समायोजित किया जाता है। यदि इंजन हाइड्रोलिक लिफ्टर का उपयोग करता है, तो अंतर स्वचालित रूप से समायोजित हो जाता है।

एक बहुत बड़ा क्लीयरेंस गैप वाल्व को पूरी तरह से खुलने से रोकता है, और इसलिए सिलेंडर कम कुशलता से ताजा मिश्रण भरेंगे। एक छोटा सा अंतर (या इसकी कमी) वाल्वों को पूरी तरह से बंद नहीं होने देगा, जिससे वाल्व जल जाएगा और इंजन संपीड़न में कमी आएगी।

वाल्वों की संख्या के आधार पर वर्गीकरण

चार-स्ट्रोक इंजन के क्लासिक संस्करण को संचालित करने के लिए प्रति सिलेंडर केवल दो वाल्व की आवश्यकता होती है। लेकिन आधुनिक इंजनों को बिजली, ईंधन की खपत और पर्यावरण के प्रति सम्मान के मामले में अधिक से अधिक मांगों का सामना करना पड़ता है, इसलिए यह अब उनके लिए पर्याप्त नहीं है। चूंकि जितने अधिक वाल्व होंगे, सिलेंडर को नए चार्ज से भरना उतना ही अधिक कुशल होगा। विभिन्न समयों पर, निम्नलिखित योजनाओं का इंजनों पर परीक्षण किया गया:

- तीन-वाल्व (इनलेट - 2, आउटलेट - 1);

- चार-वाल्व (इनलेट - 2, निकास - 2);

- पांच-वाल्व (इनलेट - 3, निकास - 2)।

प्रति सिलेंडर अधिक वाल्वों से सिलेंडरों की बेहतर भराई और सफाई होती है। लेकिन इससे इंजन का डिज़ाइन जटिल हो जाता है।

आज, प्रति सिलेंडर 4 वाल्व वाले इंजन सबसे लोकप्रिय हैं। इनमें से पहला इंजन 1912 में प्यूज़ो ग्रां प्री में दिखाई दिया। उस समय, इस समाधान का व्यापक रूप से उपयोग नहीं किया गया था, लेकिन 1970 के बाद से इतनी संख्या में वाल्वों वाली बड़े पैमाने पर उत्पादित कारों का सक्रिय रूप से उत्पादन किया जाने लगा।

ड्राइव डिज़ाइन

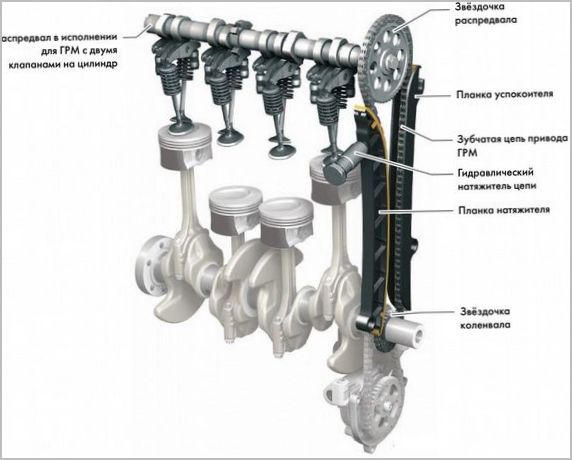

कैंषफ़्ट और टाइमिंग ड्राइव वाल्व तंत्र के सही और समय पर संचालन के लिए जिम्मेदार हैं। प्रत्येक प्रकार के इंजन के लिए कैंषफ़्ट का डिज़ाइन और संख्या व्यक्तिगत रूप से चुनी जाती है। एक भाग एक शाफ्ट है जिस पर एक निश्चित आकार के कैम स्थित होते हैं। जब वे मुड़ते हैं, तो वे पुशरोड्स, हाइड्रोलिक लिफ्टर या रॉकर आर्म्स पर दबाव डालते हैं और वाल्व खोलते हैं। सर्किट का प्रकार विशिष्ट इंजन पर निर्भर करता है।

कैंषफ़्ट सीधे सिलेंडर हेड में स्थित होता है। इसकी ड्राइव क्रैंकशाफ्ट से आती है। यह एक चेन, बेल्ट या गियर हो सकता है। सबसे विश्वसनीय श्रृंखला है, लेकिन इसके लिए सहायक उपकरणों की आवश्यकता होती है। उदाहरण के लिए, एक चेन कंपन डैम्पर (डैम्पर) और एक टेंशनर। कैंषफ़्ट के घूमने की गति क्रैंकशाफ्ट के घूमने की गति की आधी है। यह उनके समन्वित कार्य को सुनिश्चित करता है।

कैंषफ़्ट की संख्या वाल्वों की संख्या पर निर्भर करती है। दो मुख्य योजनाएँ हैं:

- एसओएचसी - एक शाफ्ट के साथ;

- डीओएचसी - दो तरंगें।

एक कैंषफ़्ट के लिए केवल दो वाल्व पर्याप्त हैं। यह घूमता है और बारी-बारी से सेवन और निकास वाल्व खोलता है। सबसे आम चार-वाल्व इंजन में दो कैमशाफ्ट होते हैं। एक सेवन वाल्व के संचालन की गारंटी देता है, और दूसरा निकास वाल्व की गारंटी देता है। वी-प्रकार के इंजन चार कैमशाफ्ट से सुसज्जित हैं। प्रत्येक तरफ दो.

कैंषफ़्ट कैम सीधे वाल्व स्टेम को धक्का नहीं देते हैं। "मध्यस्थों" के कई प्रकार हैं:

- रोलर लीवर (रॉकर आर्म);

- यांत्रिक पुशर (चश्मा);

- हाइड्रोलिक पुशर।

रोलर लीवर पसंदीदा व्यवस्था है। तथाकथित रॉकर आर्म्स प्लग-इन एक्सल पर घूमते हैं और हाइड्रोलिक पुशर पर दबाव डालते हैं। घर्षण को कम करने के लिए लीवर पर एक रोलर लगाया जाता है जो कैम से सीधा संपर्क बनाता है।

एक अन्य योजना में, हाइड्रोलिक पुशर (गैप कम्पेसाटर) का उपयोग किया जाता है, जो सीधे रॉड पर स्थित होते हैं। हाइड्रोलिक कम्पेसाटर स्वचालित रूप से थर्मल गैप को समायोजित करते हैं और तंत्र का एक सुचारू और शांत संचालन प्रदान करते हैं। इस छोटे से हिस्से में एक पिस्टन और स्प्रिंग, तेल मार्ग और एक चेक वाल्व वाला सिलेंडर होता है। हाइड्रोलिक पुशर इंजन स्नेहन प्रणाली से आपूर्ति किए गए तेल द्वारा संचालित होता है।

मैकेनिकल पुशर (चश्मे) एक तरफ से बंद झाड़ियाँ हैं। वे सिलेंडर हेड हाउसिंग में स्थापित होते हैं और बल को सीधे वाल्व स्टेम में स्थानांतरित करते हैं। इसका मुख्य नुकसान ठंडे इंजन के साथ काम करते समय समय-समय पर अंतराल और दस्तक को समायोजित करने की आवश्यकता है।

काम पर शोर

मुख्य वाल्व की खराबी ठंडे या गर्म इंजन पर दस्तक है। तापमान बढ़ने के बाद ठंडे इंजन पर दस्तक देना गायब हो जाता है। जब वे गर्म होते हैं और विस्तारित होते हैं, तो थर्मल गैप बंद हो जाता है। इसके अलावा, तेल की चिपचिपाहट, जो हाइड्रोलिक लिफ्टरों में सही मात्रा में प्रवाहित नहीं होती है, इसका कारण हो सकती है। कम्पेसाटर के तेल चैनलों का संदूषण भी विशिष्ट दोहन का कारण हो सकता है।

स्नेहन प्रणाली में कम तेल के दबाव, गंदे तेल फिल्टर, या गलत थर्मल क्लीयरेंस के कारण वाल्व गर्म इंजन पर दस्तक दे सकते हैं। भागों के प्राकृतिक घिसाव को भी ध्यान में रखना आवश्यक है। दोष वाल्व तंत्र में ही हो सकते हैं (स्प्रिंग, गाइड स्लीव, हाइड्रोलिक टेपेट्स आदि का घिसना)।

अंतराल समायोजन

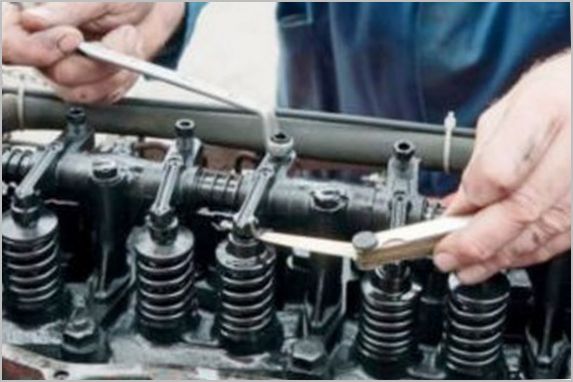

समायोजन केवल ठंडे इंजन पर ही किया जाता है। वर्तमान थर्मल गैप विभिन्न मोटाई के विशेष फ्लैट धातु जांच द्वारा निर्धारित किया जाता है। रॉकर आर्म्स पर गैप को बदलने के लिए एक विशेष समायोजन पेंच होता है जो घूमता है। पुशर या शिम वाले सिस्टम में, आवश्यक मोटाई के हिस्सों का चयन करके समायोजन किया जाता है।

पुशर (ग्लास) या वॉशर वाले इंजनों के लिए वाल्व समायोजित करने की चरण-दर-चरण प्रक्रिया पर विचार करें:

- इंजन वाल्व कवर हटा दें।

- क्रैंकशाफ्ट को घुमाएं ताकि पहले सिलेंडर का पिस्टन शीर्ष मृत केंद्र पर हो। यदि निशानों द्वारा ऐसा करना मुश्किल है, तो आप स्पार्क प्लग को खोल सकते हैं और कुएं में एक स्क्रूड्राइवर डाल सकते हैं। इसकी अधिकतम उर्ध्व गति मृत केन्द्र होगी।

- फीलर गेज के एक सेट का उपयोग करके, उन कैमों के नीचे वाल्व क्लीयरेंस को मापें जो टैपेट्स पर दबाव नहीं डाल रहे हैं। जांच में सख्ती होनी चाहिए, लेकिन बहुत मुक्त खेल नहीं। वाल्व संख्या और निकासी मूल्य रिकॉर्ड करें।

- चौथे सिलेंडर पिस्टन को टीडीसी पर लाने के लिए क्रैंकशाफ्ट को एक चक्कर (360°) घुमाएं। बाकी वाल्वों के नीचे निकासी को मापें। डेटा लिखें.

- जांचें कि कौन से वाल्व सहनशीलता से बाहर हैं। यदि कोई हैं, तो वांछित मोटाई के पुशर का चयन करें, कैमशाफ्ट हटा दें और नए ग्लास स्थापित करें। इससे प्रक्रिया पूरी हो जाती है.

हर 50-80 हजार किलोमीटर पर अंतराल की जांच करने की सिफारिश की जाती है। मानक निकासी मान वाहन मरम्मत मैनुअल में पाए जा सकते हैं।

कृपया ध्यान दें कि सेवन और निकास वाल्व की निकासी कभी-कभी भिन्न हो सकती है।

एक उचित रूप से समायोजित और ट्यून किया गया गैस वितरण तंत्र आंतरिक दहन इंजन के सुचारू और समान संचालन को सुनिश्चित करेगा। इससे इंजन संसाधनों और ड्राइवर आराम पर भी सकारात्मक प्रभाव पड़ेगा।